区域环境综合治理领跑者

有文称,好氧颗粒污泥和厌氧氨氧化,可算当代污水处理的两个梦幻般的技术。我们在上篇文章《低能耗技术之白话好氧颗粒污泥法》(点击查看)中讨论了一梦,此次我们讨论另一梦--厌氧氨氧化。

一、厌氧氨氧化的原理

厌氧氨氧化的工艺原理其实蛮简单的,得从传统的硝化与反硝化说起。

我们知道,在活性污泥法中,生物脱氮包括硝化与反硝化两个过程。

首先是硝化,它包括前后两段,前段是在好氧环境下,由AOB(Ammonium

Oxidizing Bacteria, 氨氧化菌)将污水中的氨氮(NH3/NH4+)氧化为亚硝态氮(NO2-,含2个氧原子氧化了一半的中间环节,所以叫“亚”硝态氮),后段也是在好氧环境下,由NOB(Nitrite

Oxidizing Bacteria,亚硝酸盐氧化菌)将亚硝态氮氧化为硝态氮(NO3-,含3个氧原子全氧化态),这个过程叫硝化,也就是全程硝化。

接着是反硝化,即在缺氧环境下,由DNF(Denitrifier, 反硝化菌)将硝态氮(NO3-)还原为氮气(N2)释放到空气中。污水中含有的氨氮就这么去除了。

硝化过程需要消耗氧气,而反硝化过程主要是由异养菌在起作用(需从有机化合物中获取碳源的叫异养菌;可从无机化合物,比如CO2中获取碳源的叫自养菌),因而需要曝气,会产生大量能耗,并且需要消耗大量有机碳源,反应过程中还会释放N2O和CO2等温室气体,不符合我们追求绿色低碳的目标。

后来,人们在研究中发现,亚硝态氧(NO2-)可以直接还原。AOB和NOB在动力学特性上存在固有差异,如果抑制NOB的生长,控制硝化反应只进行到NO2-阶段,造成大量的亚硝态氮的累积,就直接进行反硝化反应,也能将污水中的氨氮变成氮气去除掉。

这种情况下,硝化反应只进行了一半,路没有走完,所以叫短程硝化反应。

接着,人们又发现,所有污水厂都存在一种红色的厌氧氨氧化菌 (Anaerobic

ammonia oxidation bacteria, AnAOB),如果将污水中的一部分氨氮(57%)氧化为亚硝态氮,同时将AnAOB富集,在严格厌氧的环境下,亚硝态氮在AnAOB的作用下,可以直接与污水中剩余的氨氮反应,产生N2,使污水中的氨氮去除掉。

我们分别取厌氧氨氧化英文单词(Anaerobic ammonia oxidation)的前几个字母,组合就诞生了Anammox。

这种反应形式特别简洁明快。

一般情况下,1摩尔(mol)氨氮需与1.32摩尔(mol)亚硝态氮反应,即1份氨氮需消耗1.32份亚硝态氮,所以最佳配比是将57%的氨氮先氧化为亚硝态氮(57%*0.985/43%=1.31,氨氮与亚硝态氮的转化率为0.985)。但在实际情况中,我们很难实现这个理想配比,如果能做到将一半的氨氮氧化为亚硝态氮,使Anammox反应中,氨氮和亚硝态氮达到1:1的比例,就已经相当不错了。

由于只是部分亚硝化,所以也叫“部分亚硝化反应”,或“半短程硝化反应”。

看起来,三者的区别明显又简单,走完的叫全程,走一半的叫短程(或亚硝化),一半走一半叫半短程(部分亚硝化)。

我们看一下三者的简要化学式。

全程硝化与反硝化:

NH4+ + 2O2 => NO3- + H2O + 2H+

6NO3- + 5CH4O + CO2 => 3N2 + 6HCO3- + 7H2O

短程硝化与反硝化:

NH4+ + 1.5O2 => NO2- + H2O + 2H+

6NO2- + 3CH4O + 3CO2 => 3N2 + 6HCO3- + 3H2O

半短程硝化与厌氧氨氧化:

NH4+ + 1.5O2 => NO2- + H2O + 2H+

NH4+ + 1.32NO2- =>

N2 + 2H2O

从上面化学式可见,全程硝化中,氧化一份氨氮需2份氧气;而短程硝化中,氧化一份氨氮只需1.5份氧气,所以短程硝化可节约25%的曝气量(0.5/2),即能耗。

全程反硝化中,还原6份NO3-需要5份有机碳源,而短程硝化中,还原6份NO2-只需要3份有机碳源,因此,短程反硝化可节约40%的有机碳源。

而在半短程硝化与厌氧氨氧化中,只需将57%的氨氮氧化为亚硝态氮,再与剩余43%的氨氮进行厌氧氨氧化反应,过程中几乎无需有机碳源,因此,半短程硝化与厌氧氨氧化反应可节约接近60%的曝气量(即能耗,计算式为:1-57%×(1-25%)),且无需消耗有机碳源。

另外,由于AOB和AnAOB都是自养菌,自养菌起作用则污泥产量也远低于传统脱氮工艺,可显著降低剩余污泥的处理和处置成本。

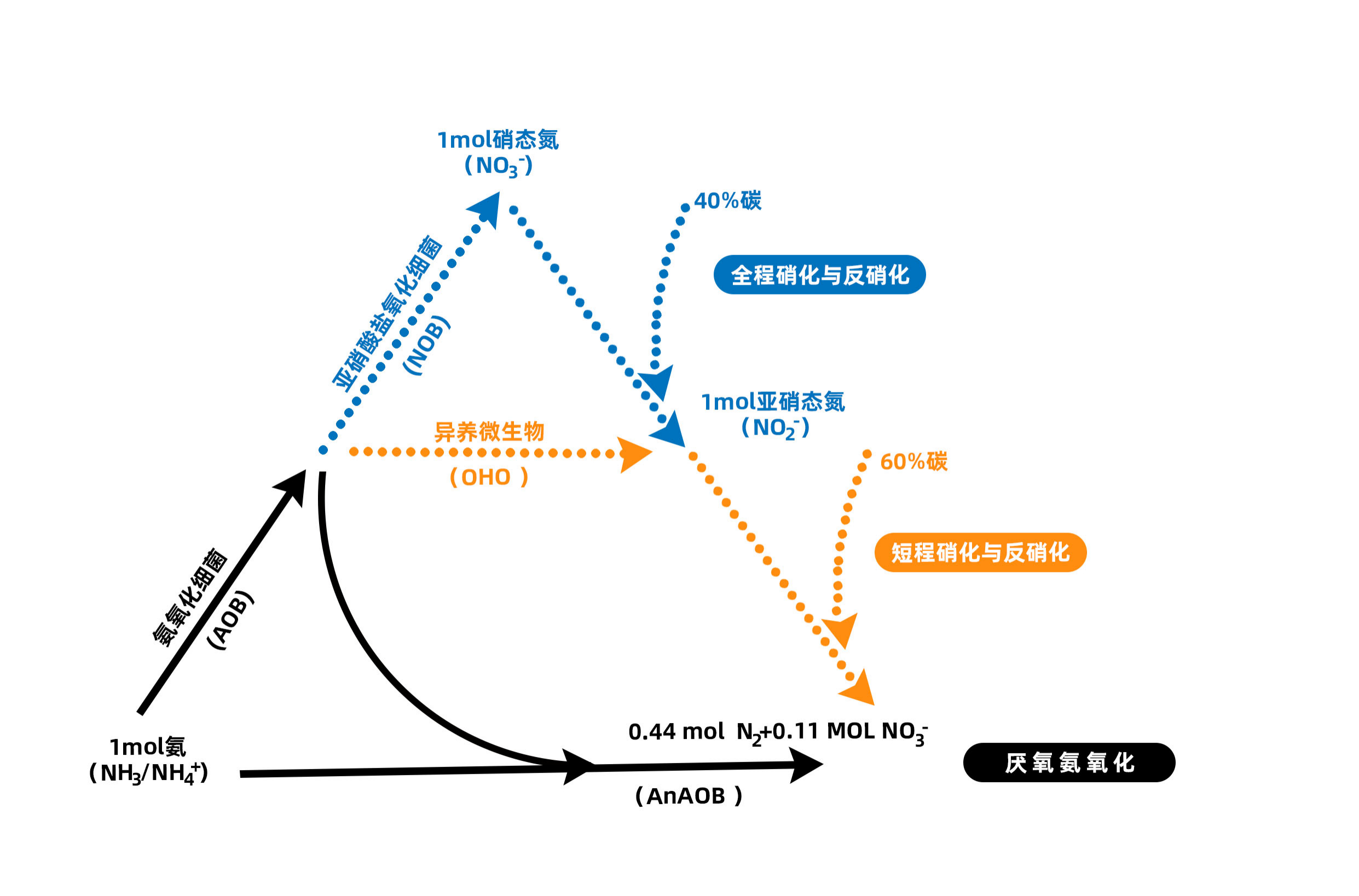

三者的反应过程与原理可参考下图:

全程/短程与厌氧氨氧化原理图

到蓝色箭头为止的是全程硝化与反硝化;到桔色箭头为止的是短程硝化与反硝化;黑色箭头部分则是厌氧氨氧化。

二、厌氧氨氧化的条件与解决办法

前面我们提到,Annamox几乎无需有机碳源,可节约大量能耗,工艺本身也不产生剩余污泥,同时,其最高容积氮去除速率达9.5kg·N/(m³·d) ,远远高于传统的硝化反硝化工艺(容积氮去除率<0.50kg·N/(m³·d)) ,据国外的运行数据显示,其处理费用为0.75欧元/kg·N,远远低于传统生物脱氮工艺处理费用的2-5欧元/kg·N。

不过,生活已经让我们形成了这样一种条件反射,好东西必定难得。Annamox既然这么好,那一定不容易实现。

果然。

首先,控制短程硝化反应难度就非常大。

短程硝化最重要的几个条件,一是高温,只有在30-35℃情况下,AOB的比增长速率才大于NOB,才能富集足够的AOB使氨氮被氧化为亚硝态氮,又不进一步被NOB氧化为硝态氮。二是高氨氮,高氨氮的情况下,才有足够的游离氨抑制NOB,使AOB竞争过NOB。三是低碳氮比,碳氮比较低才能控制异养菌的生长,从而不与AOB竞争。

其次,Anammox的运行条件也非常苛刻。

AnAOB的最佳生长pH范围为6.7-8.3,最佳生长温度范围为30-37℃,同时,AnAOB增殖时间长,对碳氮比、溶解氧等条件的要求也比较高,还会受抑制物及有毒物质的影响。

这些条件中,最难得的是温度。

一般污水处理厂的污水温度只有在夏天才能达到这个区间值,冬季一般只有十几度。而如果将污水人工加温至30℃以上,那能耗将会是天量,得不偿失。

如此苛刻的条件,使得污水厂一般都在主流之外的侧流上设法实现突破。

此处的主流是指污水处理工艺主流程的液流。侧流是指污泥的浓缩水的液流,包括污泥重力浓缩的溢流液、脱水机滤液、污泥焚烧的洗涤水等。这种水一般富含营养物、悬浮物、有机与无机物质等,可实现高氨氮浓度的条件。

城市污水处理厂中侧流水量通常很小,只占总水量的1%左右,但水质浓度很高,氨氮浓度通常可达1000mg/L,高浓度的氨氮使得游离氨浓度也相对较高,可以抑制NOB。

而且,侧流水一般通过“厌氧消化”回收碳源,可降低碳氮比,同时,厌氧消化过程中会产生热量,出水温度一般可达到30℃以上。

高氨氮、低碳氮比、高水温,这些正是实现短程硝化乃至厌氧氨氧化的重要条件。

因此,在市政污水领域,厌氧氨氧化反应器往往以侧流的方式,安装在污泥消化或污泥脱水之后。而在工业废水领域,厌氧氨氧化则通常直接应用在厌氧反应器之后,已经被应用在食品,半导体等众多工业领域的污水处理中。

通过侧流实现短程硝化与厌氧氨氧化脱氮,处理后的水再回归到主流,可有效的降低主流的氨氮负荷。

那么,侧流的脱氮方法是否可以应用到主流呢?答案是肯定的。

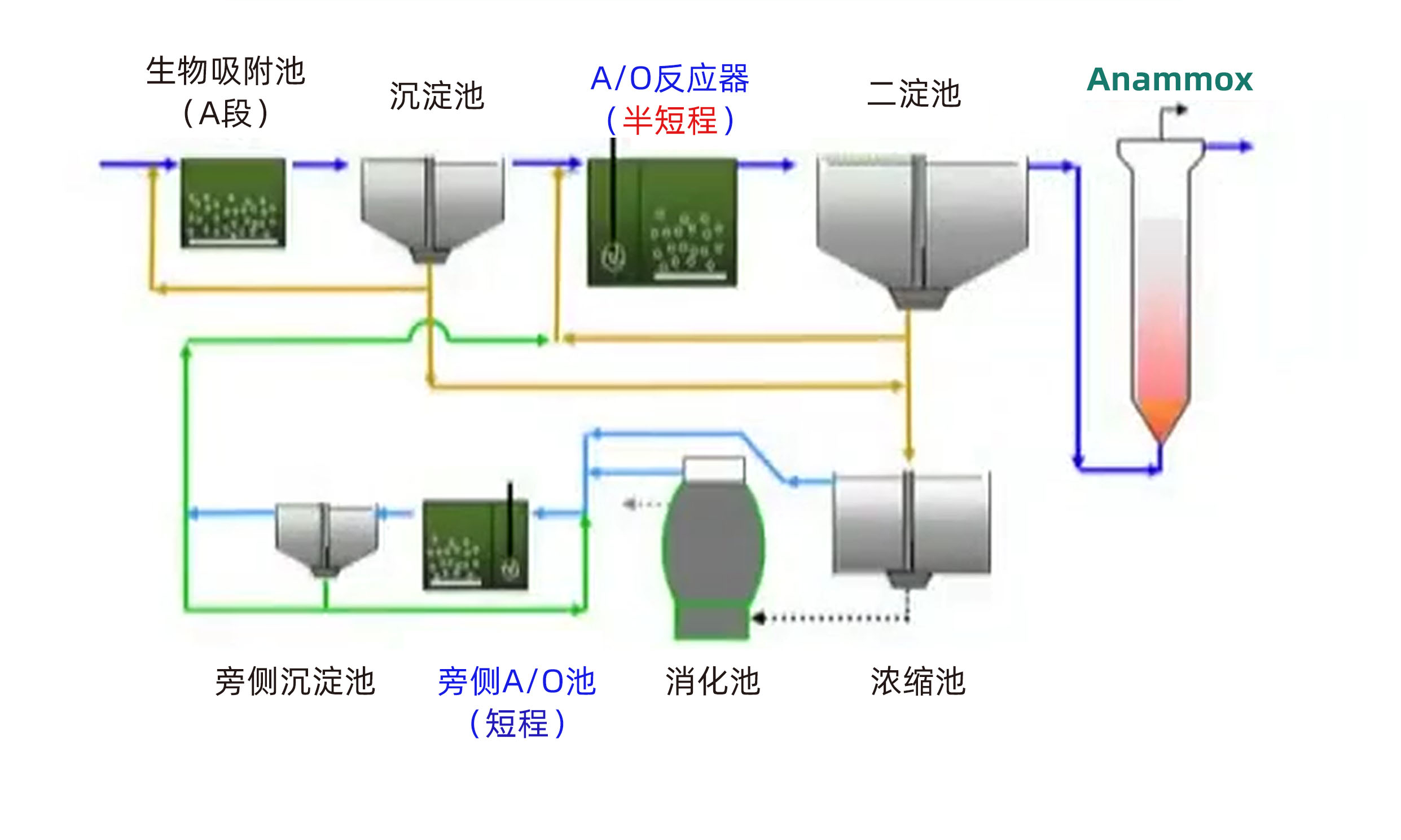

一种方法是通过侧流接种污泥到主流,使得AOB和AnAOB生物菌得到强化,从而实现主流工艺的厌氧氨氧化。下面以AB法加旁侧流接种主流厌氧氨氧化进行说明。

如下图所示,A段生物吸附池中,有机物会快速被吸附,被吸附的有机物通过沉淀池沉淀和浓缩池浓缩后,进入厌氧消化池。从消化池出来的污泥上清液具有高温、高氨氮和低碳氮比的条件,可控制其在旁侧短程硝化池实现短程消化,经旁侧沉淀池沉淀分离后,进入主流半短程反应池,补充主流短程硝化污泥,经二沉池后,进入Anammox反应器。

旁侧流接种半短程/厌氧氨氧化工艺

上述相当于一个两段式厌氧氨氧化流程,半短程硝化与厌氧氨氧化反应分别在两个反应池内进行。如果在同一个反应池内,通过控制曝气,先将部分氨氮氧化为亚硝态氮,再转变为严格厌氧环境,进行厌氧氨氧化反应,则为一段式厌氧氨氧化。

一段式厌氧氨氧化反应器可以节约占地和投资。2006年后,大部分厌氧氨氧化反应器均为一段式。

主流厌氧氨氧化,主要需要解决低温下AOB和AnAOB的生长与截留问题。

首先是AOB的生长与截留。

AOB的生长与保留主要有两种方法:第一种是从侧流向主流工艺中补充微生物,进行微生物强化控制。侧流工艺中的高氨氮负荷、高温条件非常利于AOB的生长,补充到温度和负荷均较低的主流环境中,可以使AOB在低温时竞争过NOB。第二种是通过生物膜或颗粒污泥的方式来实现AOB的生长与保留。

其次是AnAOB的生长与截留。

AnAOB的生长速率在低温情况下非常慢,其世代时间(繁殖一代的时间)需要1~2周,而硝化菌只需要1天。强化AnAOB菌在主流工艺中的数量一种方法便是通过侧流的生物强化补充。实验结果显示,30℃温度下培养的AnAOB颗粒污泥,在16℃条件下粒径分布不变,但其活性有所下降,氨氮和亚硝态氮去除率平均值分别可达78%和92%,可以满足脱氮需要。

另一种方式是通过旋流器分离保留AnAOB。

下图是DEMON工艺的旋流器示意图,在侧流中的AnAOB菌经过旋流器分离后补充到主流工艺中,富含AOB的溢流也汇入主流。而主流工艺中的污泥在经过旋流器后,分离出的AnAOB也回到主流,溢流中的絮体微生物则进入污泥处理单元。

旋流器分离AOB/AnAOB示意图

上述是通过侧流接种对主流进行生物强化的方式。我们在前面提到,在工业废水领域,厌氧氨氧化通常直接应用在厌氧反应器之后。因为可生化性良好的工业废水一般营养物、有机浓度等都很高,不必通过侧流浓缩处理。这也是一种主流厌氧氨氧化方式。

其实,由此可推断,如果我们能够设法提高污水浓度,比如浓缩,或者混合高浓度废水,将有利于厌氧氨氧化的实现。例如,奥地利Strass污水厂就采取投加垃圾渗滤液的方式,不仅进一步提高了氮负荷,还带来了新的收入来源。

还有的污水厂本身就具有得天独厚的条件。比如,新加坡樟宜污水处理厂,就是世界上第一例无需侧流接种而实现主流厌氧氨氧化的污水处理厂。主要原因在于,新加坡地处热带地区,温度常年在30℃以上,为实现短程硝化与厌氧氨氧化提供了天然的便利条件。

三、基于厌氧氨氧化原理的工艺形式

我们都知道,在活性污泥法中,基于活性污泥的原理,采用不同的反应器形式,可以演化出多种工艺形式,比如SBR、氧化沟、A²O、VFL等等。

厌氧氨氧化也是一样的。

目前,实现工程应用的厌氧氨氧化技术按照反应器形式主要可分为SBR、颗粒污泥和MBBR等形式,三者之中又以SBR最为常见,占比超过了50%,其次是颗粒污泥系统和MBBR。

MBBR是指移动床生物膜反应器(Moving-Bed Biofilm Reactor,MBBR)。

我们例举一下各种反应器衍生的主要厌氧氨氧化工艺形式:

.jpg)

三种反应器类型我们各讨论一种主要工艺形式。

1、DEMON® 工艺

DEMON®是DEamMONification,全程自养脱氮的简称,这种工艺并无特定的专利技术公司,是最常见的一段式分步处理脱氮技术,超过80%的SBR体系都是DEMON®工艺。

DEMON®工艺首先是在奥地利的Strass污水处理厂得到应用,早先的方式也是短程硝化与反硝化的形式。

工艺的核心特点有两个。一个是通过pH控制反应过程:在曝气阶段,进行亚硝化反应时,pH控制在较低水平;在非曝气阶段进行厌氧氨氧化反应时,pH控制在较高水平。二个是通过水力旋流器分离Anammox菌和AOB,从而实现对这两种不同增殖速率微生物合理的泥龄控制:在溢流中含有的比较轻的大量AOB的絮体污泥,以及在底流中含有的比较重的 Anammox的污泥。

2、ANAMMOX®

ANAMMOX®是荷兰帕克公司开发的厌氧氨氧化技术,也是早期厌氧氨氧化工艺的典型代表。早期ANAMMOX®在两个反应器中以颗粒污泥的形式而实现的,启动时间较长,第一座ANAMMOX®工艺的启动用了3.5年。

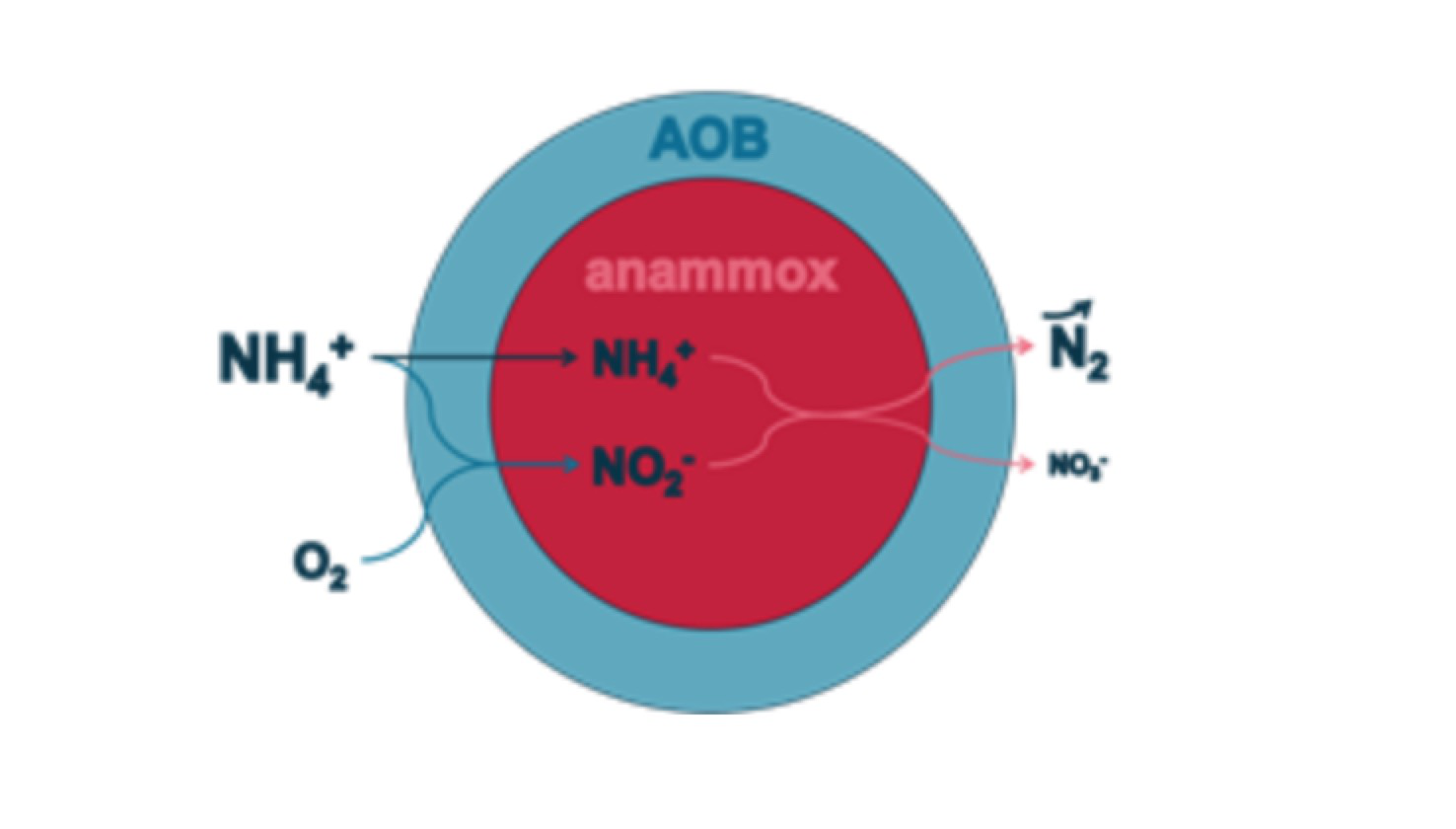

下图是帕克公司的生物菌模型,红色的是Anammox菌,很萌很可爱有没有?

帕克公司生物菌模型

ANAMMOX®工艺中的颗粒污泥粒径较大,比重较大,因此反应器的设计正是利用Anammox菌的重力可沉降性这一技术特点而采用升流式反应器,通过重力沉淀将Anammox菌沉降到分离器底部,并回流至反应器,以维持较长的泥龄,而其他菌群絮体的重力沉降性比较差,便会排出分离器。

我们看下图的ANAMMOX颗粒污泥,红色部分是Anammox,在颗粒污泥内部,蓝色部分是AOB,在颗粒污泥外部。恰似我们上期讨论的好氧颗粒污泥啊。

氨氮先在好氧情况下,被外层的AOB氧化成亚硝态氮,再通过内部的Anammox还原为氮气。

厌氧氨氧化颗粒污泥结构示意图

3、ANITA™ Mox

生物膜形式的厌氧氨氧化工程应用主要有DeAmmon、ANITA™ Mox、Terra-N三种形式,应用较广的是ANITA™ Mox。

ANITA™ Mox是Veolia、AnoxKaldnes联合开发的厌氧氨氧化工艺。工艺的原理主要是通过填料上附着不同的微生物来实现,MBBR形式的填料上Anammox菌在最里层,AOB在外层,AOB将氨氮氧化为亚硝酸盐氮供Anammox利用,如下图所示。

MBBR填料生物膜结构示意图

嘿嘿,结构与Anammox颗粒污泥是一样的呀。我们在介绍好氧颗粒污泥时讨论过,颗粒污泥的形成,主要源自于生物自絮凝现象。我们如果在反应器中放入填料,污泥就会趴在上面,形成生物膜;而如果没有填料,污泥就会互趴,你趴着我,他趴着你。但是无论怎么趴,结构都一致:厌氧菌被趴在里面,好氧菌趴在外层。很有意思。

ANITA™ Mox是使用较多的一种生物膜形式的厌氧氨氧化工艺。瑞典马尔默Sjölunda污水处理厂的应用使其成为该工艺的Anammox菌源,而美国South Durham污水处理厂的应用使其成为北美地区该工艺发展的菌源。Sjölunda污水厂之后对工艺进行了改进,主要是用IFAS(Integrated

Fixed-Film Activated Sludge,通过添加经过特殊处理的填料,使水中悬浮态的活性污泥和填料表面的固定生物膜同时存在并发挥作用)进行工艺改进,氨氮的去除率获得更进一步的提升,比MBBR工艺提高了200%~300% 。

四、厌氧氨氧化工程化应用

世界上第一个工程化的厌氧氨氧化反应器建立在荷兰鹿特丹Dokhaven污水处理厂,于2002年投入运行。

Dokhaven污水处理厂历经3.5年(1250天)的运行,成功启动了反应器。长达3年半才成功启动,原因是多方面的。主要原因在于,作为世界上第一个厌氧氨氧化反应器,没有任何接种污泥可获得,只能靠系统自我富集,同时,系统未经中试,而直接从实验室小试放大成70m³的工程应用反应器。但无论如何,该反应器的接种污泥和启动策略,以及最终的成功启动,对其他工程应用具有较好的借鉴作用。

奥地利滑雪圣地斯特拉斯Strass污水处理厂于2004年开始实施运行,Strass污水处理厂规模虽小,但其在能源回收方面的突出表现使之成为全球可持续污水处理标志性示范厂之一。该厂通过回收污水中能量(CH4)并优化各处理单元运行,早在2005年便己实现了碳中和运行目标,其产能/耗能在当时已高达108%,目前已高达200%,是世界上最早实现能量自给几个污水处理厂之一。

到2015年,全世界已有114座厌氧氨氧化工程,其中75%应用于城市污水处理厂。目前已发展至更多。

中国在厌氧氨氧化的应用方面并非空白,早在2015年,就有10多座已建或在建的工程应用案例。

浙江大学的郑平教授,被称为中国Anammox之父,从上世纪80年代初开始,长期从事这方面的教学和研究工作。他的学生,浙江大学的胡宝兰教授和杭州师范大学的金仁村教授都很有建树。

中国工程院院士,北京工业大学的彭永臻教授也长期从事这方面的研究。在2018年6月份的全球发表的Anammox研究的SCI论文统计中,荷兰奈梅特大学的Mike Jetten教授发表的论文数最多,其次就是金仁村教授,彭永臻院士、郑平教授和Mark van Loosdrecht教授(第一座厌氧氨氧化应用工程—荷兰鹿特丹Dokhaven污水厂的建立者)分别列第3、4和5位。

彭永臻院士的学生——张树军博士在北京城市排水集团开展了一系列研究和产业化推广工作。

陕西西安第四污水处理厂在一期升级改造中,在缺氧及厌氧池投加填料并延长HRT(水力停留时间),同时通过搅拌+曝气实现填料流化,该厂的MBBR在长期运行后,缺氧池和厌氧池内所投加填料表面生物膜呈现微红色,经过多种手段的综合检测,确定填料上确实富集了Anammox菌,其丰度显著高于悬浮污泥,对TN脱除的贡献率约占15%。

西安四污并不具有良好的富集Anammox菌的天然条件,产生这样的结果可能是MBBR生物膜对于Anammox菌确实有良好的截流作用。

北京东坝污水处理厂采取超磁+厌氧氨氧化的核心工艺组合,初步数据显示,虽然只有10分钟的污泥停留时间,总氮去除率也可达到70%-80%,出水满足北京市《城镇污水处理厂污染物排放标准》(DB 11/890-2012) A标准,接近地表水三类的水平。

中国污水处理领域对于厌氧氨氧化的研究和应用取得了越来越多的成果。

五、结语

厌氧氨氧化的出现,使得污水处理厂可以大幅降低能耗和有机碳源消耗,更有能力转化为零能耗或者能量输出的“碳中和”型污水厂,也是中国污水处理概念厂重点关注的核心技术之一。

中国城市污水长期存在碳氮比低,需长期投加补充碳源脱氮的情况,厌氧氨氧化技术应可以未来水环境治理中发挥越来越重要的作用。

总部地址:长沙市雨花区曲塘路五江天街北区10栋14楼

中南分公司:长沙市雨花区曲塘路五江天街北区10栋14楼

西南分公司:贵阳市观山湖区长岭南路国电金海域35栋

华南分公司:南宁市青秀区竹溪南路南国大厦B座7楼

新疆分公司:乌鲁木齐市水磨沟区南湖北路480号金星大厦1609室

义龙基地:黔西南布依族苗族自治州兴义市鲁屯镇鲁屯污水处理厂

海南办事处:海口市美兰区琼山大道江东电子商务产业园孵化楼8楼